AG Prozesse

Gruppenleitung

- Telefon: 0821 / 598 - 69168

- E-Mail: joel.schukraft@mrm.uni-augsburgmrm.uni-augsburg.de ()

- Raum 2011 (Gebäude W)

- Telefon: +49 821 598 - 69177

- E-Mail: kerstin.dittmann@mrm.uni-augsburgmrm.uni-augsburg.de ()

- Raum 2016 (Gebäude W)

Forschung

Werkstoffeigenschaften sind im Wesentlichen prozessinduziert und die wissenschaftliche Durchdringung des Einflusses von Prozessparametern auf die Materialeigenschaften ein wichtiger Aspekt zur Aufklärung von Prozess-Struktur-Eigenschafts-Beziehung. Für diesen übergeordneten Forschungs- und Entwicklungsschwerpunkt am Institutsteil STAS werden in der Arbeitsgruppe „Prozesse“ die hybriden Verbundwerkstoff und Werkstoffverbunde mit Hilfe innovativer Prozesse hergestellt und diese mittels angepasster Sensorik online überwacht. Die im Vergleich höheren Werkstoffkosten von hybriden Werkstoffen erfordern weiterhin auch neue, effiziente Herstellprozesse, die das Werkstoffpotenzial bestmöglich erschließen.

Für eine Weiterentwicklung und Kombination unterschiedlicher Werkstoffklassen arbeitet die Arbeitsgruppe an der Entwicklung von neuen Fertigungsrouten für die Herstellung von hybriden Werkstoffen, d.h. polymer-/metall-/keramikbasierten Verbundwerkstoffen und Werkstoffverbunden. Ein besonderes Augenmerk liegt dabei auf der Umsetzung von Prozessen, die eine in-situ-Hybridisierung erlauben – so entfallen nachlaufende Fügeoperationen. Um solche Routen zu realisieren, muss dem angepassten Grenzflächendesign (realisiert z.B. durch Laserstrukturierung) besondere Aufmerksamkeit gewidmet werden: So kann einerseits eine optimale Haftung zwischen den Hybridpartnern erzielt werden und umgekehrt im Sinne der Nachhaltigkeit auch die Entfertigung des Hybrids am Ende der Lebensdauer – beispielsweise über „schaltbare“ Grenzflächen – ermöglicht werden.

Die Prozesse selbst hingegen sollen serien- und recyclingfähig sein, weshalb vor allem der duromer- und der thermoplastbasierte Spritzguss Basis für die Forschungsaktivitäten sind – gleichzeitig ist hier eine Kombination mit generativen Fertigungsverfahren im Bereich des Preformings oder mit metallischen Einlegeteilen denkbar, was zu einer weiteren Optimierung der Werkstoffausnutzung führt und in großer Prozessvielfalt an der Hybriden Spritzgusszelle mit Kunstoff- und metallverarbeitenden Seite, einem Infrarotofen, vollständiger Automatisierung durch zwei Roboterarme, sowie durch Mehrkomponentenspritzguss und Schaumspritzguss auf der Kunststoffseite umgesetzt werden kann. Nicht zuletzt erlauben diese Prozesse auch die Rückführung von Sekundärrohstoffen in das Endprodukt und damit teilweise eine Kreislaufführung der Werkstoffe, womit sich die Arbeitsgruppe mittels Schreddern und Extrusion in Batchgröße annimmt. In diesem Zusammenhang kooperiert die Arbeitsgruppe eng mit anderen Lehrstühlen des MRM und auch mit außeruniversitären Forschungseinrichtungen.

Ein weiterer Forschungsschwerpunkt ist die Generierung von Durchdringungswerkstoffen, z.B. mittels Gasdruckinfiltration und durch metallischen Druckguss. Eine Gasdruckinfiltrationsanlage ist hierfür an unserem Lehrstuhl aufgebaut und in Betrieb genommen worden (siehe Bild rechts). Bei bis zu 800 °C und 80 bar Druck können zuvor evakuierte Hohlstrukturen, wie z.B. hochporöse Keramikschäume, infiltriert werden. Dadurch entfällt für diese Materialklasse der Durchdringungsverbunde die klassische Einteilung in Matrix und Verstärkung, da sich die beteiligten Werkstoffe gegenseitig vollständig durchdringen.

Hier liegt im Moment der Fokus noch auf metallbasierten Systemen, aber auch hier bieten die angesprochenen Kunststoffverarbeitungsverfahren großes Potenzial.

Durch den metallischen Druckguss in der ENGEL Victory XY lassen sich induktiv schmelzbare Legierungen bis ca. 1000 °C zudem unter Vakuum und hohen Abkühlraten verarbeiten, sodass auch amorphe Metalle hergestellt und als Durchdringungsphase in hochschmelzende, offenporige Systeme eingebracht werden können

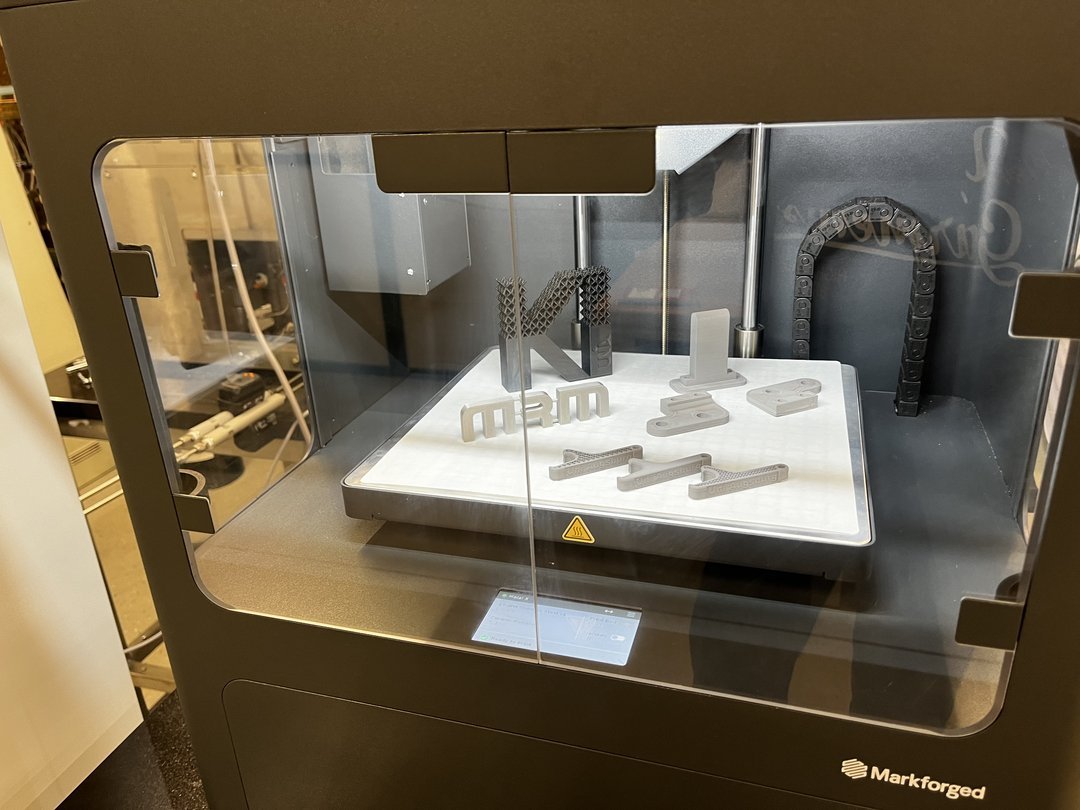

Die additive Fertigung rundet die Palette an Prozessvielfalt der Arbeitsgruppe ab und bildet eine wichtige Schnittstelle zu den keramischen und metallischen Durchdringungsverbunden, sowie in großer Formfreiheit hergestellten offenporigen Systemen für die anschließende Infiltration, sowie die Möglichkeit, Konstruktions- und Funktionswerkstoffe zu vereinen und in hybriden Werkstoffen neben der strukturellen Komponente zum Einsatz zu bringen. Aber auch die Erweiterung der Produktpalette von polymerbasierten Werkstoffen, das Einbringen funktionalisierter Schichten, aber auch die Umsetzbarkeit von Selbstheilungsmechanismen ergänzt das Feld der Hybriden Werkstoffe durch den „Fused Deposition Modeling“-3D-Druck

Team

Wissenschaftliche Mitarbeiter/innen

- Telefon: +49 821 598 - 69156

- E-Mail: marc.lindorf@uni-auni-a.de ()

- Raum 203 (Gebäude WALTER Technology Campus Augsburg / Gebäude 45)

- Telefon: +49 821 598 - 69189

- E-Mail: philipp.morbitzer@uni-auni-a.de ()

- Raum 207 (Gebäude WALTER Technology Campus Augsburg / Halle 43 Future Fabrication)

- Telefon: +49 821 598 - 69179

- E-Mail: frederik.siegmund@mrm.uni-augsburgmrm.uni-augsburg.de ()

- Raum 207 (Gebäude WALTER Technology Campus Augsburg / Halle 43 Future Fabrication)

- Telefon: +49 821 598 - 69398

- E-Mail: michael.volk@uni-auni-a.de ()

- Raum 205 (Gebäude WALTER Technology Campus Augsburg / Halle 43 Future Fabrication)

Laufende Forschungsprojekte

Informationen zu unseren laufenden Forschungsprojekten finden Sie hier.